首钢要闻

创新与情怀共舞的焦化行业“引领者”

发布时间:2024-12-13 17:36:15

科学家心声

三十五载峥嵘岁月,我始终与首钢同行,信念坚定,初心不改。从初识焦化,到见证这片山海滩涂蜕变为京唐焦化“梦工厂”,每一刻都铭刻着梦想与奋斗,每一滴汗水都闪耀着信仰的光芒。这份坚守,源于对首钢的深情厚意,源于对科学的无限热爱。荣获“首钢科学家”称号,我深感荣幸,感谢集团党委对科技人才队伍建设的重视,感谢同事们的支持与帮助,也感谢那段激情燃烧的岁月。择一事,终一生,终生奋斗!我将以坚如磐石之心,继续坚守科学精神,投身于焦化科研事业,传承知识,聚焦新质生产力,带领团队勇攀科技高峰,助力首钢京唐焦化产线不断实现新的突破,引领焦化行业创新前行!

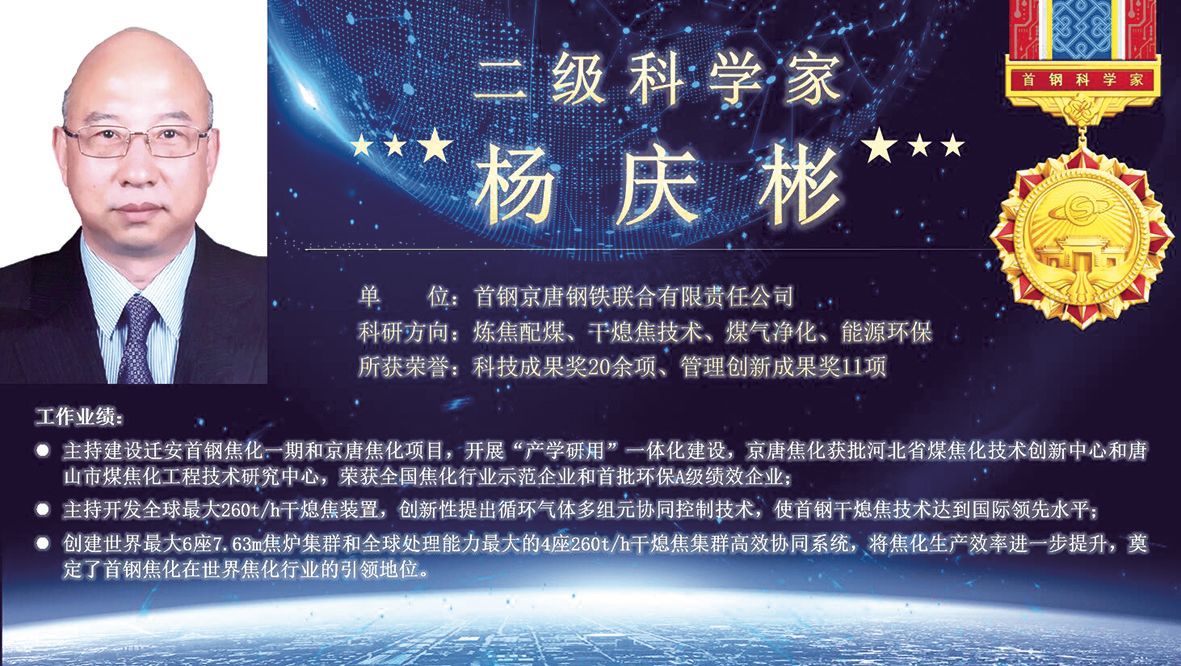

首钢科学技术特殊贡献奖获得者、中国炼焦行业首席专家和行业科技创新领军人才杨庆彬被授予“首钢科学家”称号,这份荣誉凝聚了他在首钢焦化事业中三十五载的贡献。

杨庆彬一直致力于炼焦配煤、干熄焦技术、煤气净化,以及节能环保科技创新和技术管理工作。在京唐焦化的建设发展中,他创新性提出建设科技焦化、生态焦化、人文焦化,做全球焦化行业引领者的奋斗目标,建立以安全管理、环境管理为基石,以技术创新、精益管理、企业文化为支柱的管理体系,为京唐5500立方米大高炉提供优质焦炭,保障高炉顺稳运行,开展“产学研”一体化建设,助力京唐焦化获批河北省煤焦化技术创新中心和唐山市煤焦化工程技术研究中心;助力首钢京唐成为行业、省级科技型企业,获评中国炼焦行业协会示范性企业、河北省“绿色工厂”等荣誉称号,成为国内外焦化行业“领跑者”。

敢担当 研发智能配煤模型服务生产

杨庆彬深知,科学研究和技术创新只有与生产实际紧密结合,才能发挥其真正价值。

为确保京唐炼铁5500立方米大高炉的平稳运行,焦化需提供优质焦炭,而焦炭的质量很大程度上取决于炼焦配煤的精准控制。过去,焦化企业主要依赖人工经验进行配煤调整,存在一定滞后性,一旦出现问题,往往难以及时调整补救。

如何做到提前预测、提前干预焦炭质量,是摆在杨庆彬面前的一道难题。他迅速组建专业团队,在首钢技术研究院、首钢股份采购中心和京唐公司相关单位的支持下,共同分析、反复研讨,最终确定“从传统经验配煤向大数据模型配煤”为攻关方向,对单种煤、配合煤进行大量试验积累数据,并结合生产实际建立单种煤评价体系、焦炭质量预测模型,实现炼焦配煤的精准性。

科技创新的道路上从无坦途和捷径。科研攻关夜以继日、技术成果加速转化,遇到困难不计其数、承受压力难以想象。杨庆彬和团队先后尝试50多个新煤种、完成200余炉炼焦试验,最终在组织适应5500立方米高炉生产的7.63米焦炉低成本配煤技术研究与应用上取得了多项突破性成果:首次提出“焦炭块度贡献指数”概念和算法,实现了单种煤、配合煤对焦炭块度影响的评价,提高科学评价、预判能力;首次在7.63米焦炉上开发应用弱粘结煤资源和石油焦,拓宽了炼焦煤资源,对国内外焦化行业炼焦配煤具有指导意义;首次将结焦时间纳入7.63米焦炉的焦炭质量预测模型,实现包括焦炭块度在内的质量指标预测。

敢创新 实现干熄焦装备“长寿化”

善学者尽其理,善行者究其难。“科研创新不能仅盯眼前,更要放眼长远,为企业解决实际问题。”这是他坚定的信念。

干法熄焦是在干熄炉内利用氮气置换法冷却焦炭,也是改善焦炭质量、确保高炉稳定运行的关键工艺。京唐拥有世界最大的6座7.63米焦炉集群,配备世界最大的4套260吨/小时处理能力的干熄焦集群。然而,这个超大型干熄焦装置却因工艺特点所限,每年需按计划停工检修20天,导致减少干熄焦炭产量和发电量。为延长其使用寿命,在集团总工室、技术研究院、首钢工程和京唐公司相关单位的大力支持和协同联动下,杨庆彬带领团队又一次踏上探索的征程。

围绕“干熄炉内均匀冷却”“长周期运行”两大核心课题展开攻关,他和团队以理论和仿真分析、方案设计、模型试验、工业应用等科学方法推进项目。在科研过程中,团队面临从模型试验到工业应用效果评估,以及干熄焦装置连续可用周期预测等行业技术空白,进展一度受阻。创新来源于灵感,而灵感的闪现,往往在苦思冥想后的不经意间。一次胃镜检查的经历,让杨庆彬豁然开朗。他联想到干熄炉的工作原理与人的胃镜检查相似,于是提出了一个大胆的想法:“给干熄炉做个‘胃镜’检查!”

在确定好方向和思路后,他们迅速与某厂家合作开展研发,攻克多项技术难点,成功设计并制造出“20分钟干熄炉快速耐高温在线检测摄像装置”。这一装置不仅实现了快速入炉、高温高清成像,还能在无需大量排炭的情况下,完成炉内完整拍摄,为干熄炉“健康检查”提供了有力支持,并在首钢长治瑞达焦化、四川内江博威新宇化工等企业得到应用。

在杨庆彬的带领下,团队还发明了新型干熄炉斜道区分隔装置、新型装焦料盅等,解决了干熄焦大型化的一系列问题。目前,京唐焦化大型干熄焦工艺指标处于国际领先水平,大型干熄焦装置在国际上率先实现了“两年一小修”“八年一中修”的“长寿化”目标,得到国内权威钢铁专家的高度评价。

敢坚持 做勇攀科技高峰的探索者

杨庆彬对“技术驱动价值”的执着追求,不仅体现在对国内外最先进技术的敏锐洞察上,更在于将这些技术与企业实际需求相结合,实现快速、优质的创新成果。在一次参观电器博览会时,杨庆彬偶然发现一种智能感应头灯,他迅速将其引入到焦化点检人员的工作中,极大地提高了工作效率和安全性。这种将工作与科技巧妙结合的创新思维,在焦化屡见不鲜,使职工们的工作充满了科技感。

首钢京唐焦炉“四大机车”包括推焦车、拦焦车、熄焦车和装煤车,都是由德国企业设计,国内重工企业制造。自京唐焦化产线投产后,杨庆彬便琢磨着让车辆实现无人驾驶、无人操控。当时,很多技术人员认为这个想法“不可能实现”,可杨庆彬坚信,在智能焦化建设中必能实现这一设想。他带领团队经过艰苦卓绝的技术攻关,实现6座焦炉、4套干熄焦和13台机车之间的匹配控制,以及上万个自动化程序PLC(可编程逻辑控制器)控制点的升级改造。首次在国际上实施集中控制与监控相融合的技术,研发多炉组及配套干熄焦装置多机协调智能控制;首次在国际上实现单体机车动态协调控制;首次在7.63米焦炉机车上开发应用最新的5G无线通讯视频传输及图像识别技术,共形成6项专利,实现7.63米大型焦炉机车远程管控,为实现“焦化产线智能化”打下良好基础。

四大机车远程操控项目体现着京唐焦化产线生产操作向智能管控的转变,而其中“变”的核心就在于更高的自动化、信息化、数字化程度。杨庆彬坚持生产与环保并重,通过不断优化工艺和装备,努力实现清洁文明生产。在京唐焦化化工作业区硫铵工段,他带领团队研发世界首创的硫铵智能仓储系统,实现产线制造智能管控,极大改善了劳动环境,降低了劳动强度,提高了生产效率,让职工们乐享科技创新的成果。

作为焦化行业技术创新的领跑者,杨庆彬先后组织首钢迁安焦化、京唐焦化一二期项目建设,获国家鲁班奖、冶金行业优质工程奖,京唐焦化二期项目自主集成创新,从项目设计到设备投入运行全部实现100%国产化;获得专利授权22项,出版科研著作两本,参与国家“十一五”“十三五”研究课题2项,制定国家标准2项,发表论文20余篇,参与制定国家行业标准、团体标准10项,主持20余项科研攻关项目获得中国冶金科技奖、河北省和首钢集团科技进步奖等,多项关键技术取得重大突破,数次赶超跨越确立了首钢在焦化行业的国内外领先地位。这些科学研究、技术创新的成果,引领着首钢焦化产线的发展进步。

杨庆彬,首钢焦化产线的科技尖兵,以渊博知识、技术引领、敏锐洞察力、敢于创新精神和强烈责任感在焦化行业创新路上不断领跑,引领首钢京唐焦化产线向着更高的目标迈进。

Copyright © 2003 shougang.com.cn, All Rights Reserved © 2003

中国·首钢集团 京ICP备12019898号 京公网安备 110401000001号